Werkstätten GmbH des Heilpädagogischen Zentrums (HPZ) Irchenrieth nimmt neue Fräsmaschine in Betrieb – Millimeter-Arbeit bei der Anlieferung – Technik auf dem aktuellsten Stand

Irchenrieth. Schneller, kostensparender, hohe Qualität liefernd und noch umweltfreundlicher – das sind auf den Punkt gebracht die Eigenschaften der neuen Fräsmaschine, die vor kurzem geliefert, aufgebaut und inzwischen in Betrieb genommen wurde. Die Werkstätten GmbH des Heilpädagogischen Zentrums (HPZ) Irchenrieth um Leiter Josef Albang hat erneut in eine zukunftsträchtige Technologie investiert, um so den Wünschen und Ansprüchen ihrer Kunden weiterhin gerecht zu werden.

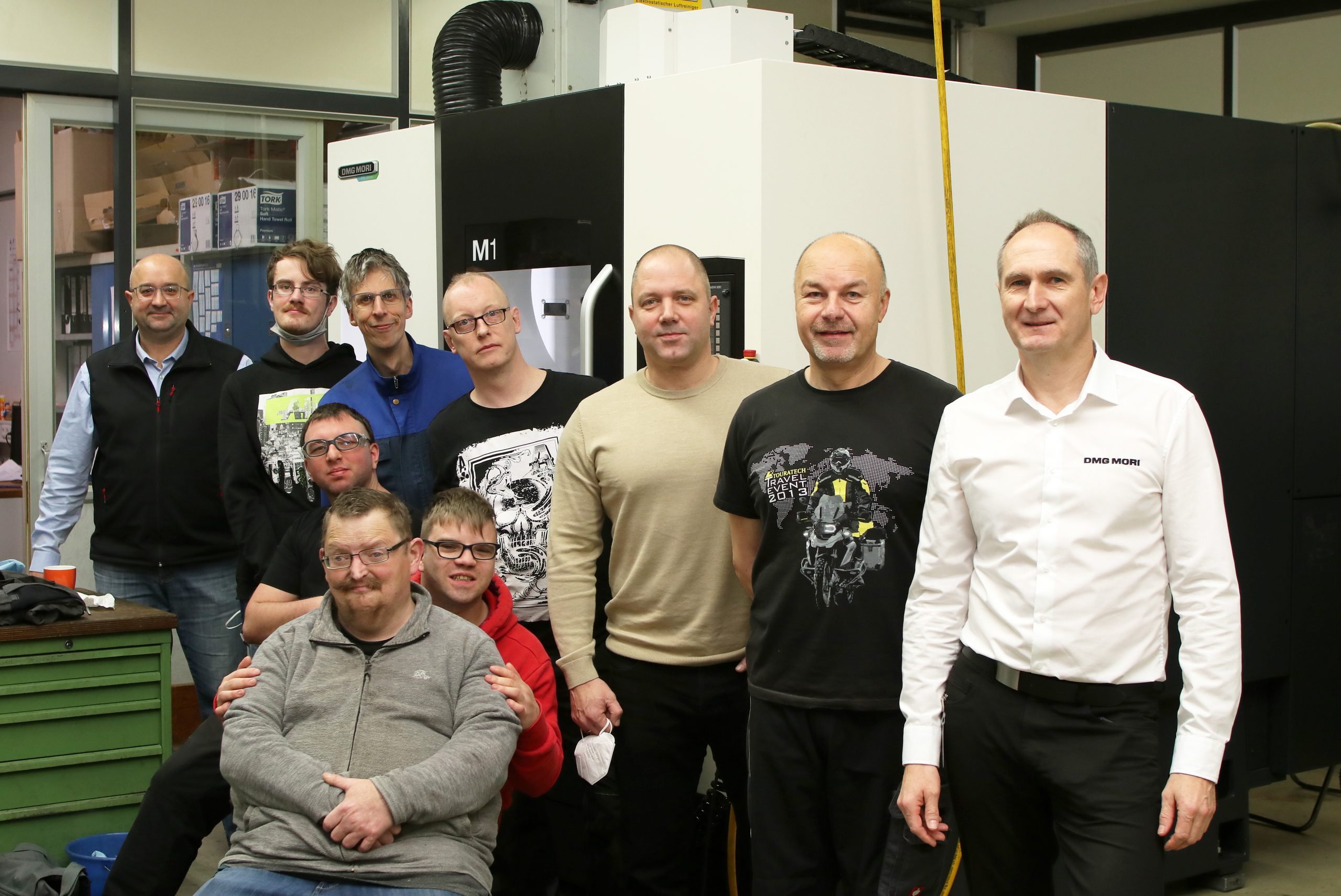

„Unsere Technik ist somit wieder auf dem neuesten Stand“, freute sich Albang am Dienstag, als er zusammen mit seinem Fertigungsleiter Manuel Müllner und dem Vertriebsingenieur Markus Aumann von der Pfrontener Akademie der Firma DMG MORI, einem weltweit führenden Hersteller für Werkzeugmaschinen, die Fräsmaschine offiziell in Betrieb nahm. „Das alte Gerät, das seit 2001 gelaufen war, haben wir stillgelegt. Es hatte seine Laufzeit überschritten“, fügte Müllner an.

Bei der Anlieferung des rund sechs Tonnen schweren Ungetüms war Millimeter-Arbeit erforderlich.

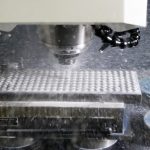

In der Tat: Denn das Auslaufmodell hatte seit 22 Jahren sechs Stunden an fünf Tagen pro Woche beste Dienste geleistet, doch die technische Weiterentwicklung stand nicht still. Im Gegenteil: Gerade bei der sogenannten Fließbandfertigung von Maschinenbau-Elementen und -Kleinteilen mit Serienstückzahlen von überwiegend 1 bis 1000, die in den HPZ-Werkstätten einen Schwerpunkt darstellt, gab es große technische Verbesserungen.

Um sich ein perfektes Bild von dem für das HPZ passenden Modell zu machen, informierte man sich bei der Hausmesse der DMG MORI in Pfronten vor Ort bzw. begutachtete die Fräsmaschine beim Einsatz in einer Behinderten-Werkstätte in Ansbach. Schnell zeigte sich: „Das Modell ‚M1‘ passt zu uns und zu unseren Produkten“, unterstrich Albang.

Die Vorteile der neuen Maschine gegenüber der alten liegen dabei auf der Hand: Der Energieverbrauch liegt um 30 bis 40 Prozent niedriger, die Produktion – natürlich bei gleich hoher Qualität – läuft aufgrund der flotteren Durchlaufzeit und des dreifach rasanteren Werkzeugwechsels noch schneller vonstatten. Die Ergonomie und die einfachere Bedienbarkeit der modernen Computertechnik kommen den HPZ-Werkstatt-Mitarbeiter*innen zugute. Zudem ist die „M1“ komplett Co₂-neutral und durch ihre interne Wasseraufbereitung sehr umweltfreundlich.

Angeliefert wurde das rund sechs Tonnen schwere Ungetüm bereits vor einer Woche. Dabei war Millimeter-Arbeit angesagt, ehe man die Maschine per Kran an ihren Platz in der HPZ-Werkstatt manövriert hatte. Im Januar steht nun noch eine zweitägige „M1“-Schulung der DMG MORI für die HPZ-Beschäftigten auf dem Programm, ehe sie vollständig in der Produktion eingesetzt wird.